齒條

齒條是機械工業中的基礎部件,也是不可缺少的重要部件,廣泛應用在機床、電力系統、冶金機械、農業機械和運輸機械等工業設備中。接下來科慧科技小編一例齒條自動化生產線改造方案。

在裝備制造智能化發展的趨勢下,我國某齒條生產企業齒條生產設備只在少數的幾個工序實現自動化,多數工序需人工輔助,部分工序仍完全人工操作,齒條各加工設備相互孤立,工序間轉運由人工手持搬運。由于齒條生產工序多,轉運頻率高,造成工人勞動強度大。同時,操作車間噪音大,有損工人身體健康。更嚴重的問題是,此生產現狀下,齒條生產效率低,產能難以突破,經濟效益差,制約企業發展。

工程師深入該企業生產車間,詳細調研了解齒條生產的工藝過程、人員參與情況,憑借豐富的自動化設備研制與改造經驗,在不改變齒條生產原工序順序的情況上,對齒條孤立加工設備進行改造提升與無縫隙聯動,形成整線。

改造前工序

齒輪從粗加工坯料到成品需要經過立加、粗磨外圓、粗滾齒、熱處理、校直、精磨外圓、精滾齒、探傷、退磁、清洗、壓軸承、鉚壓擋圈工序。其中立加、粗磨、校直工件水平放置夾具上,粗滾齒、熱處理工件豎直放置夾具上,校直之前與校直之后的工序分別由兩類操作工人輔助操作完成,其中的探傷工序完全需要人工查看裂紋。

車間生產圖

改造后的自動生產線

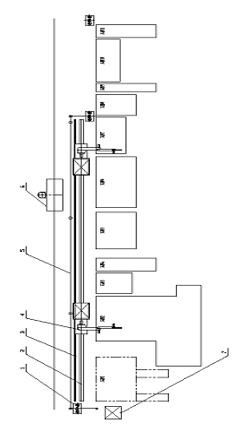

自動生產線由:步進上料機、切換緩存工裝、移動機械手、機械手運行軌道、視覺檢驗系統、供電系統、安全防護系統、控制系統等組成,實現原料自動轉運、上線、加工工位轉換、下線、成品轉運入庫等功能。

齒條生產線方案總圖

主要結構運行流程介紹

步進上料機運行狀態

步進上料機緩存倉上料——步進上料機啟動——(步進輸送機構——運行 ——物料檢查——下料)循環運行——停止——關機

切換緩存工裝運行狀態

切換緩存工裝啟動——((上料——物料檢查)上料完畢——(下料——物料檢查)下料完畢——定位裝置打開——旋轉切換——定位裝置關閉)循環運行—— 關機

控制系統介紹

控制系統采用DCS控制系統,由轉運控制、工位轉換控制、緩存存取料檢測控制、視覺檢驗控制、分選控制等控制部分組成。控制系統考慮到設備的運行可靠性、升級需要,PLC部分輸入輸出點預留15%富余量。

改造的齒條自動生產線具備結構精簡、操作簡易、規格更換簡單、維護成本低、主體機構具備兼容互換性,能適應多規格、生產效率高的優勢,班產由原來的400個/8h提升到650個/8h,解放人工,提高生產效率,幫助客戶成功解決問題。

更多自動化生產線知識請點擊→ 自動化生產線